Krytina z betonových tašek – výroba

První betonové tašky se vyráběly ručně. Výroba se odehrávala na speciálně upravených pracovních stolech. K nejnáročnější pracovní operaci patřilo zhutnění betonové směsi. To se provádělo pomocí dřevěné palice a bylo fyzicky i časově náročné. Počet vyrobených tašek za jednu směnu se pohyboval řádově v desítkách kusů.

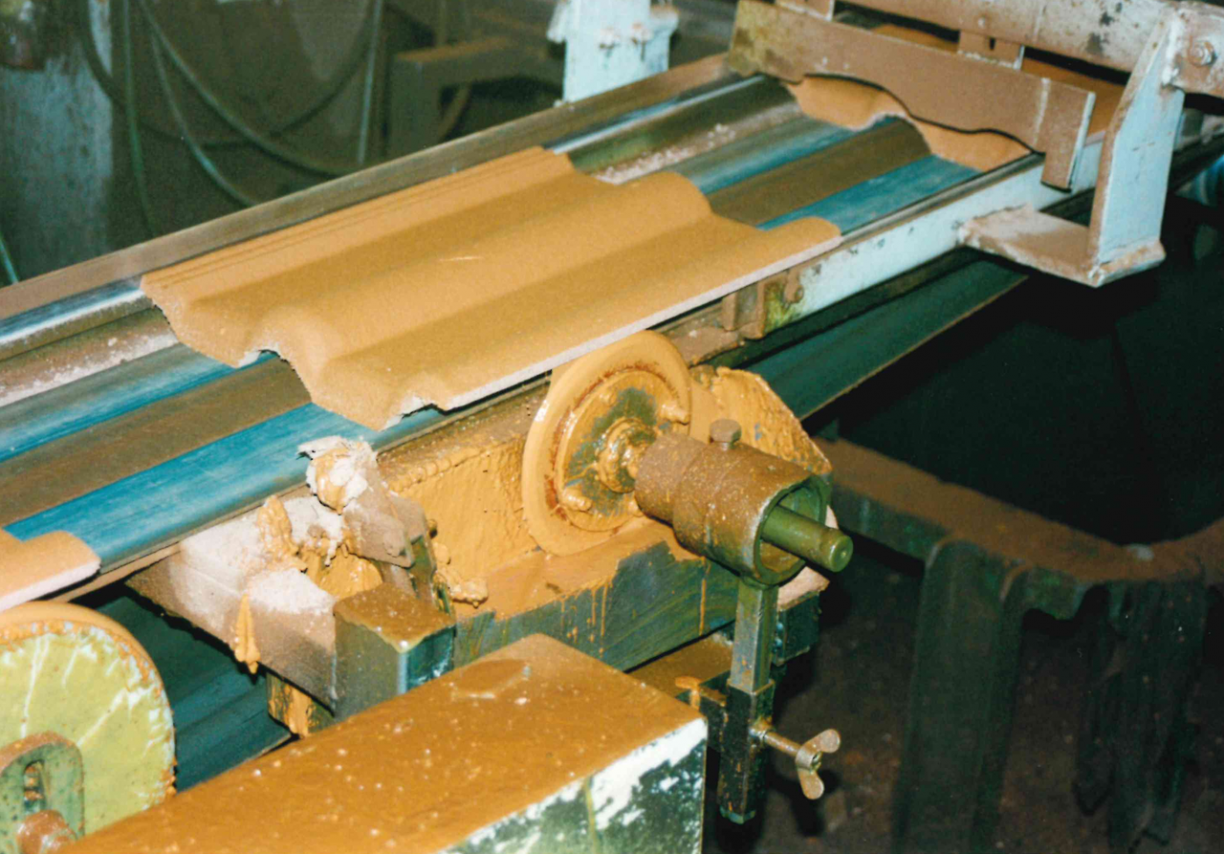

K výraznému obratu došlo v roce 1912, kdy v Anglii společnost Redland zahájila strojovou výrobu betonových tašek. Jednalo se o výrobní linku, jejíž výrobní kapacita mnohonásobně převyšovala ruční výrobu.

Pro dnešní výrobu betonových tašek je charakteristický vysoký stupeň automatizace. Většinu pracovních operací vykonávají stroje. Obsluha provádí pouze kontrolu výrobního procesu.

Pro zhutnění betonové směsi se používají zařízení, která svým výkonem mnohonásobně převyšují lidské možnosti. Hlavními surovinami pro výrobu betonových střešních tašek jsou písek, cement, voda a pigmenty na bázi oxidu železa.

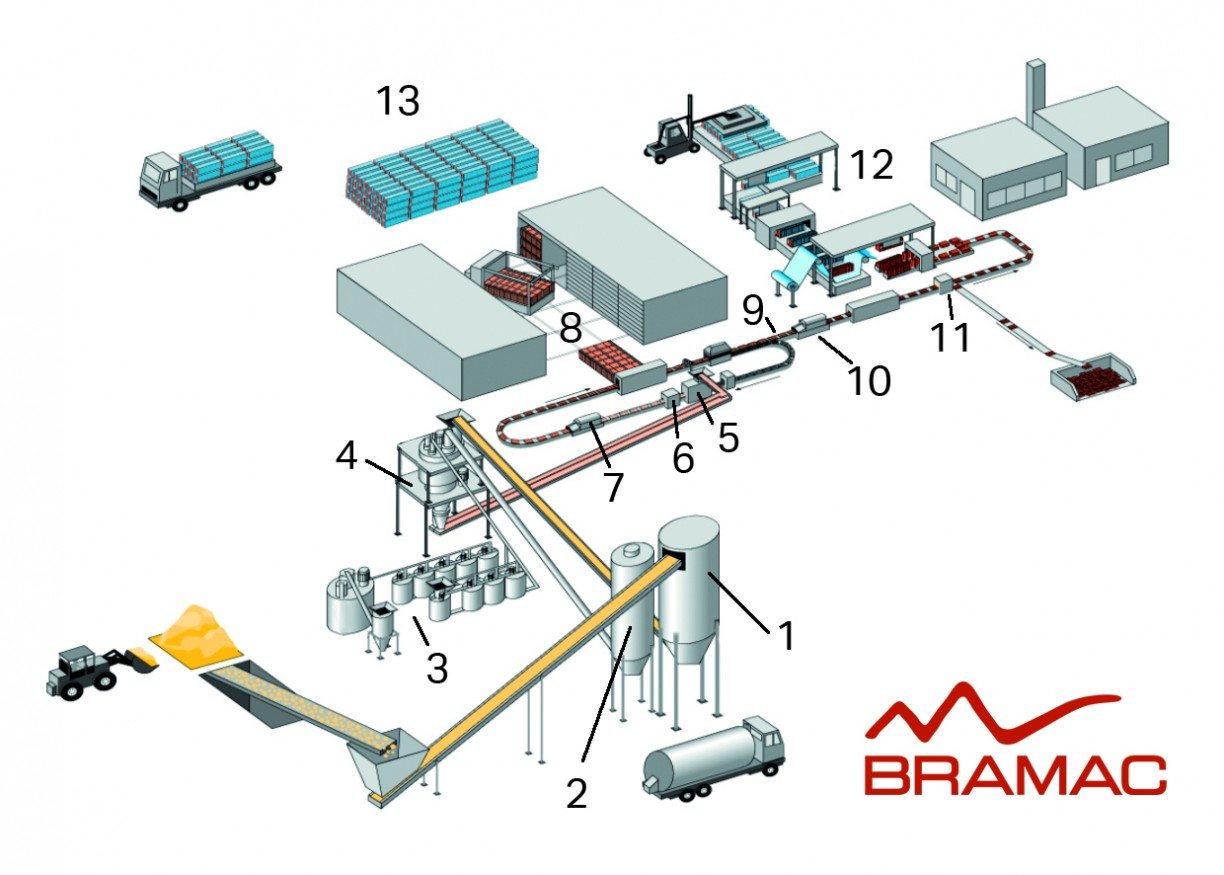

Suroviny se do závodu dopravují po železnici nebo nákladními automobily. V závodě jsou uskladněny v pohotovostních zásobnících.

Odtud se transportují do vážicího zařízení. Po navážení požadovaného množství jsou přemístěny do míchacího zařízení. Vyrobená betonová směs se dopraví na výrobní linku, kde se pod vysokým tlakem zhutní. Tvar a geometrie spodní plochy tašky odpovídá formě, horní plocha tašky se tvaruje do kontury tašek podle jednotlivých modelů. Zhutněná a vytvarovaná betonová směs vytváří kontinuální nekonečný pás. Speciální nože dělí nekonečný pás na jednotlivé tašky. U většiny modelů následuje nanesení povrchové úpravy (nástřik) na mokrý beton. Aby bylo možné betonové tašky oddělit od formy po několika hodinách, je potřeba urychlit nárůst pevnosti betonu. Proto jsou tašky z výrobní linky odebírány a zaváženy do vytvrzovacích komor. Nejedná se o žádné „vypalování“, jako v případě výroby keramických pálených tašek. Teplota vzduchu se pohybuje pouze v desítkách °C. Po 8 hodinách tašky dosáhnou takové pevnosti, že je možné je vrátit zpět na výrobní linku a bezpečně je oddělit od formy. Prázdné formy se vracejí zpět, kde jsou znovu zaplněny betonem. Oddělené betonové tašky pokračují po lince dál směrem k balicímu zařízení. Předtím se ale na povrch tašek nanášejí další konečné povrchové úpravy. Tašky procházejí sušičkou, která během několika sekund zajistí dostatečné vytvrzení konečné úpravy, aby bylo možné tašky v balicím zařízení dávat na sebe. Následuje výstupní kontrola. Tašky, které vykazují zjevnou vadu, jsou ihned na místě mechanicky zničeny. V balicím zařízení se z tašek nejprve vytvoří jednotlivé svazky, které jsou zataveny do PVC fólie. Svazky se pak ukládají na dřevěné europalety a pro další manipulaci a dopravu jsou zajištěny páskami. Palety se skladují na venkovních plochách. Po několika dnech se expedují do skladů obchodních partnerů.

1 zásobník písku

2 zásobník cementu

3 příprava pigmentu

4 vážicí a míchací zařízení

5 zhutnění a vytvarování betonu

6 dvojice nožů

7 povrchová úprava

8 vytvrzovací komory

9 oddělování tašky od formy

10 konečná povrchová úprava

11 výstupní kontrola

12 balicí zařízení

13 skladové plochy

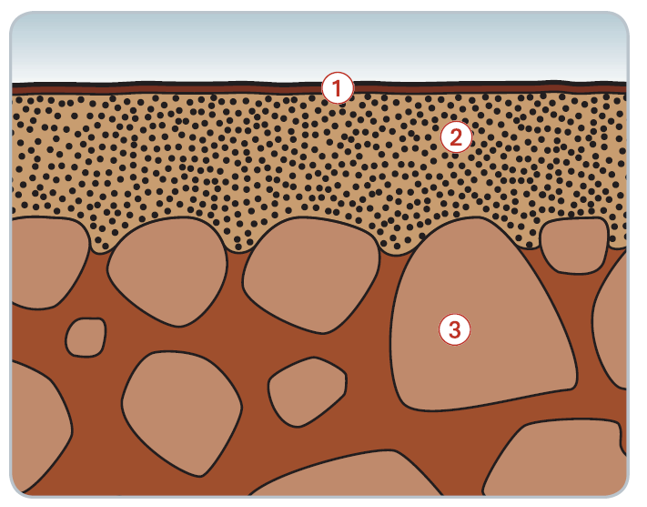

1 barevné krycí vrstvy

2 vrstva probarveného jemného betonu

3 beton tvořící tělo tašky

Nové technologie výroby betonových tašek

Výroba betonových tašek se neustále vyvíjí a zdokonaluje. Nejnovějším trendem je použití dvou druhů betonu. „Hrubý“ beton, který dodává tašce potřebnou mechanickou odolnost, neprosákavost a mrazuvzdornost, a pak vrstva vysoce probarveného „jemného“ betonu, která se aplikuje na povrch tašky. Vrstva jemného betonu vytvoří dokonale hladký povrch, na který se nanášejí další barevné vrstvy. Právě vrstva probarveného „jemného“ betonu zaručuje u těchto modelů výrazně delší barevnou stálost a vyšší odolnost proti působení povětrnosti v porovnání s ostatními běžnými modely.

V České republice tašky vyrobené touto technologií nabízí svým zákazníkům např. společnost Bramac.